ここには皆様からいただいた質問を掲載しました。

こちらのページでも回答を得られなかった場合は、お手数ではございますが、お問い合わせフォームよりお気軽にお問い合わせください。

基礎編

硬質のカラーアルマイトはできますか?

アルマイトにカラーを着色することは可能ですが、硬質アルマイトへ着色するのは難しいとされてきましたが、弊社ではイーライト(硬質カラーアルマイト)を開発し硬質皮膜のカラーアルマイトを開発いたしました。

金属にしかめっきできないのですか?

プラスチックやガラス等の材質にも特殊な処理をすることによってめっきは可能です。弊社ではプラスチックめっきは現在行っておりません。

ユニクロと亜鉛めっき白はちがうのですか?

同じ意味です。光沢クロメートとユニクロと亜鉛白は同じ処理です。また、有色クロメートと亜鉛黄も同じ処理です。黒クロメートと黒亜鉛も同じ処理です。

6000系のアルミの素材について教えてください。

6000系は腐食が起こりやすい素材であり、素材では目立たないが、アルマイト後に白い曇りとなって現れる。押し出し成型されるときの筋目に沿って発生することが多い。湿気や温度の保管状態の影響を受けやすい。

無電解ニッケルとカニゼンはちがうのですか?

カニゼンとは開発した会社の商品名でカニゼンめっきとはカニゼン法による無電解ニッケルめっきをいいます。

[出典:めっき用語辞典より引用]

黒染めはどんな種類があるのですか?

常温パーカー・四三酸化処理・亜鉛黒などが通称黒染めと呼ばれているかと思います。とにかく表面が黒であれば黒染めではないかと思います。

キズに強いめっきはなんですか?

硬度の高いものは耐磨耗性にすぐれているだけでなく、キズが入りにくい 硬質クロムでHv800~1000無電解ニッケルでHv500位でありますが、熱処理するとHv900~1000位になります。

均一につくめっきはなんですか?

電気メッキの特性上、均一にめっきというのは不可能ではありますが、極力均一にめっきするように心掛けております。一番適しているのは、無電解ニッケルめっきがいいのではないでしょうか。

アルマイトで適度な電気抵抗をもつ表面処理はないですか?

弊社では導電性アルマイト(コスモコート)をおすすめしております。

環境に配慮しためっきは?

6価クロムから3価クロムへ変更されていきます。

特に無電解ニッケルも、皮膜中に鉛を含まないものをいち早く導入しています。

部分的(マスキング)にめっきできるのですか?

マスキングをすることで大抵の部分処理は可能ですが、形状や仕様によってはできなかったり不完全になるものもありますのでご相談ください。

プラスチックめっきはできますか?

弊社では、現在おこなっておりません。

めっきの記号について

各メーカーによってもそれぞれの記号は決められていますがJIS規格によりEp-Fe/Zn 5 黒色クロメート仕上げ等の記号はあります。

『ピット』と『ピンホール』はどうちがうのでしょうか

【ピット】

めっき面に生成する巨視的な穴をいう。ニッケルめっき等では水素ガスの泡 が滞留してその部分に電着しなくなりピットになる。また有機物不着部分など にもピットになる。

【ピンホール】

めっき皮膜、塗膜等に針で突いたような孔や、皮革の毛孔のような形状に出来た孔をいう、表面の凹みだけでなく素地にまで達しているものをいう。

[出典:めっき用語辞典より引用]

なぜ「めっき」をするのですか?

大切な役割は、電気の伝わりを良くする性質や硬くて傷がつきにくい性質、擦り減ってしまわない性質や熱を吸収しやすい性質など、これら多くの性質をいろいろな部品に適切に付与するということ。

アルマイトの仕組みはどうなっているのですか?

アルミは空気中にさらすと、表面に薄い酸化皮膜をつくる。

この皮膜を人工的に厚くしたものがアルマイト(陽極酸化皮膜)です。

アルマイトは、アルミそのものの表面を酸化させたものでメッキのように異種の金属を付着させたものとは違います。

カラーのアルマイトの仕組みはどうなっているのですか?

アルマイト皮膜には「ポア」という孔があり、その中に染色をすることで着色ができます。

めっきしたあとどれくらい寸法がかわりますか?

表面処理装置一覧をご確認ください。

どれくらいまでの大きさができますか?

表面処理膜厚と寸法変化一覧をご確認ください。

応用編

めっきの耐食評価はどうされていますか?

まためっきってどれくらいで錆びるのですか?

塩水噴霧試験の噴霧時間によって評価しておりますが、年数換算までは めっきの種類、使用する環境(屋外、室内、寒冷地、温度など)、 使用条件により千差万別の為、難しいと思います。 一般的に年数の目安はないかと思われます。

表面処理後にパーティクルが付着する問題について対策はありますか?

アルマイトを利用されている場合、この皮膜は絶縁皮膜への静電気的吸着であるため導電性アルマイトでの対応が望ましいかと思います。この導電性アルマイトはコスモコートとして当社でおこなっています。

アルマイト後のシミについて教えてください

処理前では見られなかったシミやキズ、腐食跡等がアルマイト処理後に現れることがあります。これは内部的に進行していた腐食がアルマイトにより現れてくることがあります。もともと欠陥・腐食などがあった素材で研削して平潤になったように見えても欠陥等はそのまま残っており、それがアルマイトにより顕著化する場合もあります。

鋳物(AC4C)にアルマイトするとどうなりますか?

アルマイトすることによって郡青色のようなすすけた色になります。巣穴は皮膜がほとんど成長せず、テスターで導通を確認できる程です。封孔での粉ふきが多く、処理終了後吹き上げが難しい状況です。

アルミダイカストの中にクロムめっきを施すものがありますがピンホールがたくさん出てしまいます。素材上(目視)では悪い素材ではないと思います。

一般的にはアルミダイカスト素材(ADC12?)にもともとピンホールがありますので単車部品等は下地めっきとしてニッケルめっき、銅めっきを厚くしてバフ研磨で表面を均一にして再度めっきをするとピンホールが減少します。 素材でのピンポール見分けは難しいと思われます。

弊社ではアルミダイカスト上のめっきはおこなっております。

アルミ材に対して、表面処理の精度は?→(例)Φ00 H7に対しての精度

無電解ニッケルは膜厚調整±1~2ミクロンで調整可能です。

最新鋭のめっき技術などのトレンド情報など

静電対策に関する処理の間い合わせなど大巾に増加しています。 弊社に於いても、コスモコート、BS-ETの市場開拓に力を入れています。

無電解ニッケル処理について。クリーンルーム内で使用する場合に、この処理を施すことがあると思いますが、処理をした物としては、ステンレスと同等の物になると考えてよいでしょうか?

(その劣化による寿命とかが有れば教えて頂きたい。)

無電解ニッケルめっきは、耐食性の良い皮膜ですが、めっきの皮膜にはピンホールが存在します(めっき全般にいえることですが)。通常膜厚としては8μm程度ですので、耐食性はステンレスの方がよいかもしれません。しかしステンレスも表面状態(加工での偏析)による腐食の発生があります。使用環境・条件により他のめっきも含め選択されることをお薦めします。

また、表面処理後に研削・研磨の加工を入れられますか?分かりうる範囲の全ての表面処理の種類について、対応の可否及び限界の精度が知りたいです、(上記に絡んで)以前、見たことがあるのは黒クロメートか、黒アルマイトかどっちかだと思うのですが、(・・・全然内容は違いますが。。。)精度の必要な組立てにおいて、処理面のムラ(ゴミ付着含む)を砥石みたいので軽く擦りながら、表面を磨いて組みつけていた記憶があります。

硬質クロムなどはめっき後の仕上げ研磨、寸法調整の研削などを行うこともあります。基本的には硬質膜でなければ出来ません。めっきの「素地~表層」において膜質が変化していないことが重要と思います。またクロメート処理等を行っている処理、軟質膜の加工はお勧めできません(亜鉛めっき、金めっき、銀めっき、白・黒アルマイトなど)。加工される場合は、めっきの膜厚を考慮する必要があります。

雷や人体で感じる静電気などは先端部などを起点におこります。BS-ETは表面に凹凸を持たせる処理という事ですが、凸部分を起点に静電気が発生することはないのでしょうか?

上記質問を放電と解釈した場合、理論的にも凸部を基点とした接触面(点)に放電は発生しやすくなります。BS-ETは表面に凹凸を持たせ、接触面積を減らす=帯電の発生する面積を減らし静電気自体の発生量を抑制し、放電を防止する処理です。

アルマイト、無電解ニッケル、コスモコートで静電気を帯びやすい順位と理由を教えてください。

理論上絶縁体に近づくほど帯電しやすいことから、アルマイト>コスモコート>無電解ニッケルの順になると思われます。静電気は物体に電荷が蓄積される事であり、良導体である無電解ニッケルは常に電子が移動しやすい為、静電気の蓄積が少ない(必ずアースは必要)。ただし、他の物体からの電子の移動も抵抗が少ない為、相手が多量に帯電していた場合一度に放電される事もあり得ます(スパーク)。

コスモラインの処理寸法、深さ3000迄、可能との事だが、大きくなれば成る程、凹凸のムラは出ませんか?(吊り掛けの上と下、時間差の関係等で)

処理時間が長い為、時間差による差はほとんど影響ありませんが、エア撹拌や処理反応による発泡が上下差に大きな影響を与える要因となります。エア撹拌は止める事で影響は食い止められますが、処理による発泡は止められません。

コスモコートで他の導電性処理(コーティングなど)と比べ優れているところと問題点を教えてください。

1.アルマイト皮膜の為コーティングに比べ密着性・膜厚の均一性が良い。

→ H7公差などの精度要求に対応できる。

2.追加工で再処理必要な場合などコーティングに比較して容易に対応できる。

3.艶消しやBS-ETと組み合わせる事で表面粗さ・外観の応用が可能。

4.焼け付け乾燥など高温での処理が不要で製品のヒズミなどの可能性が少ない。

製品等、生産をおこなう場合、H公差、タップ穴等マスキングが必要になると思われるが、若干のマスキング漏れは問題になりませんか?

穴のサイズ(公差範囲)にもよるでしょうが、状況に応じてマスキングは必要と思います。その際は原則として漏れないように工夫することが第一ですが、特に重要な部分・問題点などは事前にお客様との打ち合わせを行い、後々のトラブルを防止する様図るべきかと思います。

コスモコートで抵抗値の指定、制御は可能でしょうか?

基本的に色調毎に抵抗値を設定しており、比抵抗でブラウン(硬質)≪10の7乗≫以下、ゴールド≪10の9乗≫前後、ブラック≪10の7乗≫~≪10の8乗≫Ω程度になります。ブラウンについては処理条件を変更することである程度の制御が可能ですが、更に安定した制御が出来る様研究を進めています。ゴールド・ブラックについては現在はほぼ一定の抵抗値ですが、これらについても抵抗値の制御が出来るよう更に研究を進めていく予定です。

コスモコートゴールド、ブラウン、ブラックで耐食性、耐摩耗性、抵抗値などはそれぞれ異なるのでしょうか?

また一般のアルマイト皮膜と比べた場合は?

コスモコートの抵抗値については、前述のとおりです。また、一般のアルマイト(弊社普通皮膜)は≪10の12乗≫程度になります。耐食性、耐摩耗性については、推測ですがそれぞれ次のようになると予測されます。

【耐食性】

アルマイト(普通皮膜)=ブラック 〉 ゴールド(硬質皮膜) 〉 ブラウン(硬質皮膜)

1年間の屋外暴露試験でコスモコート3種類とも変質なし

【耐摩耗性】

ブラック 〉 ゴールド 〉ブラウン ≧ アルマイト(普通皮膜)

なぜ、BS-ET処理がガラス吸着性に優れていると言えるのですか?

BS-ET処理を施す事で接触面と否接触面が生じ、エアーの通路が出来て、尚且つ全体的には平面度を維持している為ほぼ均一に全面を吸着できる事になります。但し、処理面よりも基板が小さい場合は周囲からのエアーの吸入もありますので、単純な吸着力として捉えれば、平面の方が弱い力で済むかもしれません。

電解研磨とはどんな処理ですか?

電解研磨液に浸漬して電解することで製品の表面を溶かしながら研磨する方法です。

機械加工で噛み込んだ汚れ(油分)、切削屑を除去し清浄な表面とすることができます。

複雑な形状でも1回の処理で全面に研磨が可能です。

ステンレスの電解研磨で、は表面の不動態膜のCr濃縮が起こり、耐食性が素材より増加します。

アルミの電解研磨においても不動態皮膜が厚膜となることで相対的に耐食性は増加します。

電解研磨語の表面組さは元の素材によりますが、前研磨・切削等行なうと電解研磨の効果が引き立ちます。

寸法変化は通常一5μm程度ですが、大きな製品の端部などで、は電流が集中して10μm強削れることもあります。

電解研磨はどのくらいの研磨能力がありますか?

電解研磨には有効な研磨範囲があって、それ以上の段差を消すことが困難で、

それ以下に研磨している(鏡面)だと逆に表面組さが増大します。

合金組成や加工遍歴、製品の形状と測定箇所によって異なりますが、

0.01 μ m~1 μ m雇度の段差に対しで有効と言われています。

Raが3~4μmあるような材料に対して電解研磨後Raはほとんど変わりませんが、元のRa0.6μ mから0.1μ mないしはそれ以下になった実績もあります。

加工バリは電解研磨で除去できますか?

目に見えるオーダーのバリを電解研磨のみで除去することはきわめて難しいです。

ミクロンオーダーの突起(微細バリ)を電解研磨時間延長し除去した実績はあります。

大きな製品のRのきつい角部などは積極的に研磨が進むので平板より極端に研磨が進みます。

アルミ電解研磨対応材質は?

1000系・5000系・6000系になります。

2000系(2017)をテストした際は全く研磨されず梨地状となりました。

7000系(7075)は時間を長くしても光沢が出にくく、電解研磨に向いている材料とはいえません。

ステンレス電解研磨対応材質は?

303・304・316材は通常の処理工程で可能です。

303は長時間の電解研磨を行なうと曇ってしまうことがあり、

316材は304材と条件が異なるので極力材料の明示をして頂く。

処理実績として、インコネル・ハステロイ・パーマロイがあります。

SUS440や420(特に末尾にCが付いているもの)はうまく研磨できませんでした。

SUS630やSUS430などやってみたら可能だったものもあるので一概に言えません。

電解研磨の均一性について。

電解処理になるため処理の均一性は電気めっきと同様の傾向があります。

周辺部や鋭角な部分は研磨が進みやすく、中央部や穴内面は研磨が極端に進みにくい傾向があります。

50~100口辺りではその差はほとんどありませんが、300口位の大きな製品になると中心部は一向に研磨が進みません。

パイプの内面などにどうしても電解研磨が必要な場合は、補助陰極を用いて対応することになります。

形状、量によっては特別に治具や補助を作製したりすることもありますので、

大きな製品や内面研磨が必要な製品についてはそのつど確認していただくようにする。

電解研磨の酸残りについて。

溶接部やはめ合わせ材などから納品後に酸が染み出してきたという報告が度々あります。

電解研磨後の洗浄が甘かったり乾燥不足が原因で後々染み出してきたものです。

現場では電解研磨後エアーを当てて電解研磨液を抜いてその後洗浄・硝酸工程を行なっています。

厳密な意味で完全に酸を除去するのは設備上困難なので(加圧洗浄機などが無い)、

水洗・湯洗に長く浸漬する。洗浄後にpH試験紙を当てるなどの対応が可能なものもありますが経費がかかります。

電解研磨の粗さの調節について。

表面相さや寸法変化を指定した仕様で電解研磨処理をすることはできません。

表面粗さや寸法変化が仕様に合うように電解条件(電解時間その他)を調節して処理することはできます。

事前のテストが必要になるのと、特殊な仕様とする場合通常処理単価より高くなることもあります。

電解研磨後の測定データ添付について。

粗さ測定の結果を所望される際はハンディー式表面粗さ計を用いて測定します。

平面部しか測定できないことと、測定跡が僅かに残ることに注意が必要です。

データ添付については費用を請求することもありますし、

定常的に測定データが必要な場合はお断りしておりますのであらかじめご了承ください

電解研磨に向かない材料など

熱処理ないしはそれに準じた処理(溶接・レーザーカット)をしているものは局所的に曇りが発生しやすいため事前にその危険性をお伝えしております。

異種材質(合金)を溶接しているものは化学的に弱いほうに電流が集中するので製品全体の研磨効果が均ーにならないことがあります。また、特に厳しい洗浄・保管・梱包を要求される製品についてはクリーンルームが無いのでご対応できません。接点付近は熱を発生しますので他の箇所に比べ溶出が進みやすく接点跡として現れる場合が多いのでご注意ください。

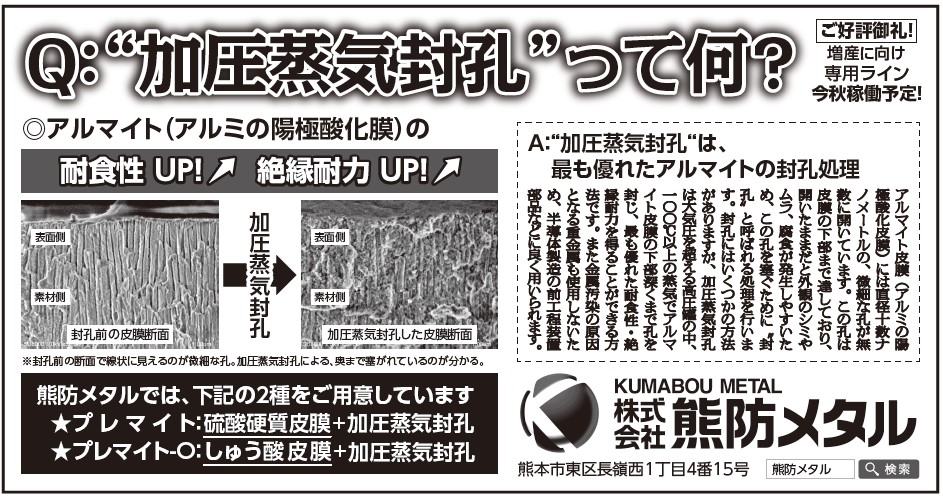

”加圧蒸気封孔”って何?

”加圧蒸気封孔”は最も優れたアルマイトの封孔処理です。

アルマイト皮膜(アルミの陽極酸化皮膜)には直径十数ナメートルの、微細な孔が無数に開いています。この孔は被膜の下部まで達しており、開いたままだと外観のシミやムラ、腐食が発生しやすいため、この孔を塞ぐために”封孔”と呼ばれる処理を行います。

封孔にはいくつかの方法がありますが、加圧蒸気封孔は大気圧を超える高圧罐の中、100℃以上の蒸気でアルマイト被膜の下部深くまで孔を封じ、最も優れた耐食性・絶縁耐力を得ることができる方法です。

また金属汚染の原因となる重金属も使用しないため、半導体製造の前工程装置部品などに良く用いられます。

加工編

どのような製品、加工が可能ですか。

これまで、装置、機械、電子関連部品など微細かつ精密な加工を必要とする製品を取り扱って

参りました経験を活かし、基本的にご相談いただければ、あらゆる加工品に対応することが可能です。

社外協力会社と常に協力体制を保っており、ご依頼製品の品種に対応いたします。

最終的な表面処理の完成まで社内各製造部と連携して進めさせて頂きます。

どのような素材の加工が可能ですか。

弊社での表面処理の対応可能な素材を中心に各種アルミ材、鉄、ステンレスなどの加工品全般を

取り扱っております。その他、特殊な金属などにつきましてはご相談の上、可能な限り対応いたします。

製造可能な加工品の大きさはどの位ですか。

加工機械の大きさ(可動範囲)によって加工対応可能な素材の大きさは変わって参ります。

社外協力会社との協力体制により大物製品から小物部品まで対応する事が可能です。

基本的に表面処理漕の大きさまで対応する事が出来ると考えており、硬質アルマイトの場合で

最大で長さ2200mm×幅400mm×深さ1700mm(重量800㎏)までの素材に対応することができます。

ご希望の表面処理により処理漕の大きさが若干違いますので詳しくはご相談下さい。

表面処理の仕上りは加工と関係があるのですか。

めっきの仕上りに影響する傷はもちろんバリや錆び、油の付着等だけでなく、加工形状から携わる事により表面の平滑化や素地仕上まで弊社で責任を持って管理し、最適な表面処理の仕上りと成る様、表面処理の観点より加工を施す事が可能です。加工製品の形状や金属素地の仕上りは極めて重要と位置付けお客様の要求にきめ細かくご対応いたします。

生産数量について教えて下さい。

試作、量産問わず1台から生産いたします。 数量はご要望に対応いたします。

製品によりますが、通常量産では5~50台位を1ロットとして繰り返し生産いたします。

製作依頼の際はどの様な手順となりますか。

お急ぎの際はFAXでもかまいませんが、送信状態などで印刷が思わしくない場合がありますので

Eメールか図面(紙)の送付でお願いいたします。CADデータがあれば製作がよりスムーズです。

コストダウンはできるのですか。

弊社に直接ご依頼される事により、中間企業の手数料を省き、納期も短縮する事ができます。

お客様が求められている「低価格」「信頼性」「納期対応」を追求して行きます。

ただ、単にコストダウンができれば良いというスタンスではなく、弊社の価格はトータル的に見た

高品質をお約束する価格と考えております。

先に見積をお願いしたい。

お客様のご要望と設計図面やCADデータをご提供いただければ、具体的なお見積りをご回答いたします。

製品加工についてご不明な点がございましたらお気軽にお問い合わせください。

お見積の後に、ご検討したいというお客様も大歓迎です。

納期はどのくらいなのでしょうか。

製品のレベルや加工機械のスケジュールにも関係しますが、一般的な加工品でお届けまで2~3週間を

目途に考えております。 特にお急ぎのお客様に関しましてはできる限り、ご要望にお応えいたします。

お見積り時にご相談ください。

なお、ご要求仕様の難易度の程度によっては、期間が前後する場合が御座います。

対応地域はどこまでですか。

基本的に商品の発送できる地域であれば、日本全国のお客様のご依頼に対応いたします。

遠隔地の場合や送料につきましてはお見積の際に、ご相談させて下さい。